Router CNC

#1

Postat 01 September 2020 - 12:20 AM

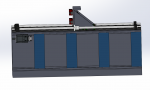

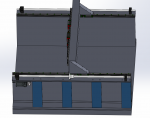

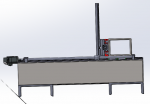

Voi atasa poze cu ce am modelat pana acum.

Ideea cu profilele U am preluat-o de aici https://www.youtube....9ZRFwWU&t=425s. Locul unde vor fi prinse ghidajele, carcasele de rulmenti si partea dintre profile si placa vor fi frezate.

Astept cu interes pareri. Toate cele bune!

#2

Postat 07 September 2020 - 05:07 PM

Nu stiu ce buget ai alocat pentru toata lucrarea, dar eu zic sa umblii la structura si sa o reproiectezi. In filmare pe youtube, profilul este de bara rectangulara pe Y

#3

Postat 14 September 2020 - 08:54 PM

CnxLast, la 01 September 2020 - 12:20 AM, a spus:

CnxLast, la 01 September 2020 - 12:20 AM, a spus:

Voi atasa poze cu ce am modelat pana acum.

Ideea cu profilele U am preluat-o de aici https://www.youtube....9ZRFwWU&t=425s. Locul unde vor fi prinse ghidajele, carcasele de rulmenti si partea dintre profile si placa vor fi frezate.

Astept cu interes pareri. Toate cele bune!

Subscriu la ideea ca acele profile deschise nu sunt o alegere fericita. Trebuie profil inchis, rectangular. Cel mai apropiat de ce vrei tu este cel de 140/80 mm. Probabil ca stii ca solicitarea cea mai puternica este torsiunea gantry-ului datorata greutatii excentrice a axei Z . Cand vei freza si gantry-ul se va deplasa catre tine, la torsiunea datorata greutatii axei Z se va adauga si torsiunea cauzata de forta de aschiere Am facut niste calcule si la grosime de 5 mm a profilului, 30 kg ale axei Z si 250 mm distanta de la centrul gantry-ului pana in axul sculei de frezat, ai putea avea o abatere de doar 2,5 sutimi a INCLINATIEI SCULEI DE FREZARE. Atentie, este o abatere liniara a sculei care rezulta dintr-un unghi de rasucire al gantry-ului. Cu profilul UPN vei avea abateri de peste 3 zecimi. Spiritul profilului UPN este se se opuna incovoierii , nu torsiunii. Concluzia ? BOX it UP !

Despre motoare ce sa zic ? O sa invarta, dar daca poti gasi unele un pic mai vartoase, o sa-ti multumesti mai tarziu. La inceput pare de ajuns o frezare tip ''zgariere'' de pisica (adancime mica de frezare); dupa o vreme insa, o sa vrei mai mult si mai repede, iar matza devine neputiincioasa í ½í¸Š

Aceasta postare a fost editata de steelmind: 14 September 2020 - 08:57 PM

#4

Postat 16 September 2020 - 08:48 PM

In nici un caz pt router cnc.Dupa parerea mea.Acum fiecare cum poate si cat il lasa buzunarul.

Eu as folosi motoare de cel putin 3Nm.

Si cum zice "steelmind" profile inchise(rectangulare).

#5

Postat 16 September 2020 - 11:15 PM

#6

Postat 17 September 2020 - 08:57 AM

Elicopter, la 16 September 2020 - 11:15 PM, a spus:

Elicopter, la 16 September 2020 - 11:15 PM, a spus:

Acuma, nu stiu cum e branza la tine, dar la mine e branza de lemn si branza de aluminiu; omul spune ca vrea sa frezeze si aluminiu dar nu spune in ce parametri vrea sa frezeze. Sigur ca poate freza si cu motoarele alea de 1,2 Nm, dar nu stiu de ce ti se par tie asa de musculoase ; faptul ca sunt servo nu inseamna ca sunt mai puternice, ci doar ca au cuplu constant pe o plaja mai mare de turatii. Da, poate sa frezeze si otel cu routerul invartit de ele, dar in ce conditii ? 100 de ani de asteptat cu DOC de 0,05 mm sau WOC de 0,1 mm la frezare trochoidala ? Cei care au un pic mai multa experienta stiu ca la inceput omul este nerabdator sa invarta rotile si accepta conditii de frezare care peste 6 luni sau 1 an nu i mai par acceptabile. De aceea , cred eu, un sfat pertinent este sa-i spui omului de la inceput bunele si relele din solutia aleasa de el si el va decide ce-si asuma (financiar). Regula cea mai simpla este : cat de mari motoarele, cat de mare amprenta de lucru, cat de mare cinematica (sine, suruburi), iar "cst de mare" inseamna "cat te tine buzunarul " de mare.

#7

Postat 17 September 2020 - 11:12 AM

Daca te uti atent si la constructie , motoarele servo de 400w , o sa aibe cam 10000 mm/min viteza cu surub bile pe pas de 5mm , poate si mai mult , dar nu cred ca este recomandat .O sa frezeze cu ele aluminiu , foarte usor , numai sa faca structura mai rigida , lateralele C mi se par cam firave , dar daca ar suda ceva teava sa le faca mai rigide , cred ca o sa iasa ceva fain , sau poate sa le puna suruburi , sau sa sudeze de ele ceva platbanda si sa le umple cu epoxigranit , atuncea este alta liga .La un utilaj industrial sunt puse servo de puteri mai mari pentru ca suruburile cu bile sunt mai mari , si au inertie mult mai mare ca un surub cu bile de 20-25 mm , masa este mai grea , axa z este mai grea , si pentru a compensa acceleratiile ai nevoie de motoare mai mari , nu pentru ca asa arata mai bine , sau ca asa i se pare la nu stiu cine ca este ok .

#8

Postat 17 September 2020 - 06:52 PM

Elicopter, la 17 September 2020 - 11:12 AM, a spus:

Elicopter, la 17 September 2020 - 11:12 AM, a spus:

Daca te uti atent si la constructie , motoarele servo de 400w , o sa aibe cam 10000 mm/min viteza cu surub bile pe pas de 5mm , poate si mai mult , dar nu cred ca este recomandat .O sa frezeze cu ele aluminiu , foarte usor , numai sa faca structura mai rigida , lateralele C mi se par cam firave , dar daca ar suda ceva teava sa le faca mai rigide , cred ca o sa iasa ceva fain , sau poate sa le puna suruburi , sau sa sudeze de ele ceva platbanda si sa le umple cu epoxigranit , atuncea este alta liga .La un utilaj industrial sunt puse servo de puteri mai mari pentru ca suruburile cu bile sunt mai mari , si au inertie mult mai mare ca un surub cu bile de 20-25 mm , masa este mai grea , axa z este mai grea , si pentru a compensa acceleratiile ai nevoie de motoare mai mari , nu pentru ca asa arata mai bine , sau ca asa i se pare la nu stiu cine ca este ok .

Toate ar fi bune si frumoase cu motor de 1,2 Nm daca utilajul ar fi manufacturat de la cap la coada de o fabrica care asigura paralelism si perpendicularitate cu precizie de 1-2 sutimi la 300 mm. Insa omul o face in regim de DIY chiar daca a zis ca o sa aiba subplate-urile frezate; ai idee cat din puterea motorului se consuma doar ca gantry-ul sa invinga lipsa de paralelism a sinelor pe axa X ? In functie de cat de lipsit de paralelism sunt sinele, poate fi orice intre 0 si 30%. Cand sinele axei X nu sunt paralele , dar intre niste limite ne-exagerate, o parte din cuplul motor se consuma ca sa indoaie structura gantry-ului ! Chiar da ! Gantry-ul se deplaseaza in continuare, dar este tensionat; forta de frecare creste , nu stim cat, poate putin poate dramatic. Asadar este "good practice" sa aloci cam 20%-30% din puterea motorului pentru "defecte" de constructie si -nu este cazul aici - pentru "defecte" de turnare sau laminare ale otelului. Oricum, inteleg ca el deja are aceste motoare si cel mai probabil o sa mearga inainte cu acestea, indiferent ce zic eu aici. Doar ca peste un timp, cand se va fi obisnuit cu masina si va evolua in dorinte, probabil ca-si va aminti acest subiect si va actiona in consecinta.

#9

Postat 17 September 2020 - 08:40 PM

Ne lasi sa ne racim gurile de pomana ca oricum tu stii mai bine si gata.

Trebuia sa ii scrii ca conceptia si piesele alese is de prima clasa si calitate si sa mearga tot inainte.

La urma urmei fiecare tre sa invete din greselile lui cum am facut si eu si cred ca a facut si Steemind.

#10

Postat 17 September 2020 - 10:10 PM

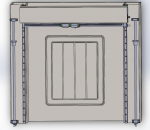

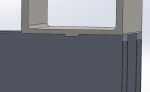

Profilele UPN le am deja, stau de cativa ani in soare. Nu tin neaparat sa le folosesc, daca voi gasi profile rectangulare la dimensiuni si au pret bun le voi schimba. Pentru a le mai intari pe cele laterale ma gandesc sa le "inchid" cu bare filetate sau din loc in loc cate o blatbanda prinsa in Suruburi. Atasez un model. Nu as vrea sa le sudez, ar trebui sa le detensionez ulterior si nu am posibilitatea. Pentru gantry ar trebui sa folosesc o singura placa, prinsa des cu suruburi, pentru a forma un profil rectangular.

Motoarele le am deja, ma gandeam sa realizez transmiterea miscarii de la motor la surubul cu bile prin curea si atunci as putea sa am un raport de 1:2 sau chiar 1:3, pierzand totusi din viteaza. Daca nu vor face fata, le voi schimba cu niste motoare pas cu pas mai puternice.

Pentru placa de baza as vrea sa folosesc o masa de freza sau masina de gaurit, dar nu am gasit dimensiunile potrivite. Am o masa dar de dimensiuni mai mici, 525x425 mm suprafata totala de prindere, iar cu tot cu margine 650x550 mm, atasez poze. Daca nu, voi cumpara aproximativ un m patrat de tabla, grosime intre 30 si 60.

Inca nu am reusit sa termin de modelat, am putin timp liber, dar voi face si niste simulari sa vad cum ar rezista structura. Astept cu interes parerile dumneavoastra si orice sfat sau critica sunt binevenite.

#12

Postat 18 September 2020 - 12:41 PM

#13

Postat 18 September 2020 - 11:21 PM

CnxLast, la 17 September 2020 - 10:10 PM, a spus:

CnxLast, la 17 September 2020 - 10:10 PM, a spus:

Profilele UPN le am deja, stau de cativa ani in soare. Nu tin neaparat sa le folosesc, daca voi gasi profile rectangulare la dimensiuni si au pret bun le voi schimba. Pentru a le mai intari pe cele laterale ma gandesc sa le "inchid" cu bare filetate sau din loc in loc cate o blatbanda prinsa in Suruburi. Atasez un model. Nu as vrea sa le sudez, ar trebui sa le detensionez ulterior si nu am posibilitatea. Pentru gantry ar trebui sa folosesc o singura placa, prinsa des cu suruburi, pentru a forma un profil rectangular.

Motoarele le am deja, ma gandeam sa realizez transmiterea miscarii de la motor la surubul cu bile prin curea si atunci as putea sa am un raport de 1:2 sau chiar 1:3, pierzand totusi din viteaza. Daca nu vor face fata, le voi schimba cu niste motoare pas cu pas mai puternice.

Pentru placa de baza as vrea sa folosesc o masa de freza sau masina de gaurit, dar nu am gasit dimensiunile potrivite. Am o masa dar de dimensiuni mai mici, 525x425 mm suprafata totala de prindere, iar cu tot cu margine 650x550 mm, atasez poze. Daca nu, voi cumpara aproximativ un m patrat de tabla, grosime intre 30 si 60.

Inca nu am reusit sa termin de modelat, am putin timp liber, dar voi face si niste simulari sa vad cum ar rezista structura. Astept cu interes parerile dumneavoastra si orice sfat sau critica sunt binevenite.

Cateva ganduri: 1) Si UNP-urile si rectangularele sunt laminate la cald, ceea ce inseamna ca au tensiuni reziduale inglobate in ele suficiente ca sa nu ai dubii gen: or avea tensiuni mici sau mari ? raspuns: pentru scopul cnc sunt tensiuni mari. Ca atare nu ''scapi'' de tensiuni nici cu UNP nici cu rectangulare; 2) despre ''pret bun'' nu stiu ce sa spun; uzual costa 1 euro / 1 kg, nu stiu daca 0,9 euro/1 kg este un pret bun sau nu; diferentele de pret nu sunt mari, zic eu ; 3) Lateralele acelea de 300 poti sa le inchizi cu bucati de platbanda cat mai late, 5 mm grosime ar fi ok; nu trebuiesc neaparat sudate, le poti lipi cu epoxy. Dar nu lateralele sunt punctul slab ci gantry-ul; 4) gantry-ul trebuie inchis cu tabla /bucati alternative de table si lipit cu epoxy. NU LE PRINDE IN SURUBURI !!! La suruburi treaba este cam asa: strangi aici si se stramba tabla 15-30 cm mai incolo si nu stii de ce: pentru ca la un set de tensiuni reziduale ale profilului, se contrapun tensiunile reziduale ale tablei/platbandului cu care inchizi profilul + forta de strangere diferita a fiecarui surub. Este irelevant daca strangi cu cheia dinamometrica sau nu, caci si daca ACTIUNEA asupra ansamblului este uniforma, (forta de strangere egala a fiecarui surub) REACTIUNEA ansamblului este ne-uniforma. Epoxy-ul este noul tau prieten. 5) motoarele vor face fata; nu stiu daca tu vei face fata motoarelor atunci cand vei avea o cantitate mare de degrosat aluminiu; castigul mare de timp si , daca vrei , de ''desteptaciune a frezarii '' este sa ai la indemana acea metoda care iti permite degrosarea cat mai rapida (''cat mai rapida poate sa insemne si 8 ore in loc de 12 ore, daca vrei sa faci barna de lemn sculpatata cu model Ludovic al 14-lea de exemplu). La aluminiu cea mai desteapta strategie de frezare de degrosare este frezarea trohoidala; pentru asta ai nevoie de acceleratii bune , ca sa castigi timp si sa cheltui cat mai putin cu frezele. Sigur, poti avea si acceleratii mici, tot acolo ajungi, doar ca mai tarziu. Problema cu timpul este sa nu te gandesti in felul asta: ''si ce daca termin piesa in 3 ore in loc de 1 ora ? Fast forward peste X ani, nu o sa vrei sa spui: ''si ce daca a durat 3.000 ore de frezat in loc de 1.000 ore de frezat ? '' 6) treaba cu tablia mesei de 30-60 mm este la fel de buna pe cat sunt ranforsarile de dedesubtul mesei; desi sunt adeptul overkill-ului in constructia unui cnc, cred ca 30 mm este suficient daca faci un caroiaj corect de gusee. 7) simularile de care amintesti o sa le faci cu FEA ? Uzual, nu ai avea nevoie de FEA la ce faci tu (decat daca ai acces facil la un astfel de soft si esti familiar cu folosirea lui ), caci nu te intereseaza distributia fortelor, deoarece nu ai sa faci cutout-uri in material (daca nu faci tratament termic) ca sa optimizezi fortele vs greutate. Ai nevoie doar de twist angle la mijlocul gantry-ului , de ecuatiile St-Venant si (eventual) de ecuatiile Timoshenko (desi m-as indoi de ultima). 8) ultima observatie ar fi cam asa: eu te incurajez sa faci structura din otel, asa cum deja tu vrei s-a faci, sa fie cat mai groasa/grea cu putinta, pentru ca iti va ajuta pe viitor cand vei vrea sa faci ''upgrade de putinta''; la momentul vorbirii insa, pentru ce vrei tu este overkill (I like that !) pentru ca fortele tale de frezare vor fi in zona de 5-30 N (incepand cu 5 N la lemn si ajungand pe la 30 N la aluminiu). Daca rigidizezi gantry-ul cu o placa, atunci veriga slaba a proiectului se muta pe motor. Un motor chinezesc de 2-300 euro are un cuplu de pana in 2 Nm pe la 8.000 rpm. Nu ai cum sa ari cu un astfel de motor, ci doar sa sapi. Desi structura de otel ti-ar permite sa ari. Practic in configuratia actuala, cnc-ul va fi pregatit de upgrade pentru atunci cand vei considera de cuviinta.

Aceasta postare a fost editata de steelmind: 18 September 2020 - 11:23 PM

#14

Postat 21 September 2020 - 07:18 PM

#15

Postat 21 September 2020 - 08:06 PM

CnxLast, la 21 September 2020 - 07:18 PM, a spus:

CnxLast, la 21 September 2020 - 07:18 PM, a spus:

https://www.research..._fig1_323753518

#16

Postat 21 September 2020 - 09:42 PM

CnxLast, la 21 September 2020 - 07:18 PM, a spus:

CnxLast, la 21 September 2020 - 07:18 PM, a spus:

E un pic mai complex decat atat. Iti dai seama ca in aceasta ipoteza fatadele expuse la soare ale cladirilor de birouri din sticla si otel care au 15-20 de ani ar fi foarte detensionate ! Laminatele la cald trebuiesc intai tratate termic prin recoacere de detensionare, dupa care eventual lasate la imbatranire naturala. Imbatranirea naturala este un proces complementar tratamentului TERMIC de detensionare. Imbatranirea naturala nu face decat sa creasca un pic duritatea si rezistenta otelului, pe cheltuiala ductilitatii. Practic, in structura laminatului ai niste dislocatii provenite din felul in care topitura s-a ''asezat'' ( a rezultat) in timpul racirii, iar anumiti compusi suprasaturati cum ar fi atomul de carbon se precipita in timp si migreaza in dislocatii, actionand acolo daca vrei ca o ''pana''. Ca un exemplu practic iau un otel S 275, il tin ceva timp afara si obtin poate un S 290 dar mai casant. Sigur, exemplul e tras de par dar este doar ilustrativ. In concluzie nu-i de nici un folos ca a stat in soare iar daca ar fi fost supus in exploatare (dar nu e cazul tau aici) la forte mari, chiar ar fi fost nepotrivit de folosit.

Aceasta postare a fost editata de steelmind: 21 September 2020 - 09:45 PM

#18

Postat 21 September 2020 - 11:11 PM

CnxLast, la 21 September 2020 - 10:14 PM, a spus:

CnxLast, la 21 September 2020 - 10:14 PM, a spus:

Detensionarea in urma sudarii nu se poate face fara cuptor, pentru ca trebuie adus otelul la 600 grade C si racit in 4-6 ore in cuptor, altfel recristalizarea nu poate avea loc. Vibratia mecanica are un efect absolut modest si exclusiv local, in jurul sudurii; este mai mult o tehnica de formare la rece a tablei decat de detensionare, iar cuvantul cheie aici este ''formare'' si nu ''deformare'' (cum e laminarea la rece de exemplu). Epoxy all the way !

#19

Postat 02 November 2020 - 12:45 AM

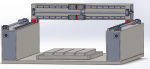

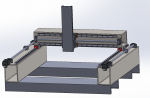

1.Schimbarea profilelor U cu profile dreptunghiulare, pentru laterale 300x150, iar pentru gantry 150x150. Inca nu le-am cumparat, pana acum am gasit cu posibilitate de debitare doar 150x150x5, desi as prefera o grosime mai mare. Pentru laterale va trebui sa ma orientez, am gasit doar la lungimi de 6000 si nu este convenabil. Orice recomandare a unui depozit sau magazin din jurul orasului Cluj-Napoca este bine-venita. Am urcat atat de mult gantry-ul, pentru a putea pune in viitor o a patra axa rotativa, undeva la 70 de mm mai este si grosimea mesei cu canale t.

2.Ca si ghidaje voi folosi pentru axele x si Y Hiwin HGR de 25, iar pentru Z am niste ghidaje de la Bosch Rexroth de 20, lungime 500. Cele de la Hiwin au lungimea de 2000, si le voi imparti astfel: 1100 pentru Y si 900 pentru x.

3.Pentru suruburile cu bile, am ramas la ideea de a folosi chinezesti, dar am urcat de la sfu1605 la sfu 2005. Pe x si y, lungimea totala a suruburilor va fi de 1000.

4.Inca nu am finalizat de proiectat axa z, dar am optat pentru ideea de patine fixe si ghidajele mobile. Voi mai modela in timpul liber si voi reveni cu poze.

Motoarele au ramas momentan aceleasi, dar voi pregati acei montanti pentru ele astfel incat sa pot face un upgrade la motoare pas cu pas in viitor. Transmisia de la axul motorului la surub vreau sa o fac cu ajutorul unor curele si roti dintate, astfel putand sa am rapoarte diferite schimband rotile dintate. Pentru motorul de frezare am ramas la un Hertz de 2.2 pe care il am deja, voi mai avea nevoie de un convertizor de frecventa. Am reusit sa iau legatura cu o firma din Cluj-Napoca, mi-au promis ca ma ajuta cu frezarea pieselor.

Astept cu mare interes parerile dumneavoastra.

Toate cele bune!

#20

Postat 02 November 2020 - 07:57 PM

CnxLast, la 02 November 2020 - 12:45 AM, a spus:

CnxLast, la 02 November 2020 - 12:45 AM, a spus:

1.Schimbarea profilelor U cu profile dreptunghiulare, pentru laterale 300x150, iar pentru gantry 150x150. Inca nu le-am cumparat, pana acum am gasit cu posibilitate de debitare doar 150x150x5, desi as prefera o grosime mai mare.

Salut ! Daca vrei sa te ajut cu niste calcule, am nevoie de urmatoarele informatii: a) lungimea sprjinita a gantry-ului (distanta intre axele sinelor lungi; B) greutatea axei Z (cu aproximatie); c) distanta intre axul motorului de frezare si axul gantry-ului. Restul le am.

Aceasta postare a fost editata de steelmind: 02 November 2020 - 07:57 PM

#22

Postat 03 November 2020 - 10:13 AM

CnxLast, la 03 November 2020 - 01:26 AM, a spus:

CnxLast, la 03 November 2020 - 01:26 AM, a spus:

a) 952mm

B) 15kg

c) 230mm

Ipoteza 1: Lungime sprijinita gantry 952 mm; Inaltime sub gantry 300 mm; Sectiune gantry 150/150/5; masa axa Z 15 kg; distanta axa gantry - axa motor de frezare 230 mm, forta de frezare 50 N (mai mult decat poate motorul de 2,2 kw) . Parametrul cel mai dificil de controlat, care tine exclusiv de dimensiuni, grosimi, lungimi, este rotatia (torsiunea) pe care o sufera gantry-ul datorita fortelor excentrice fata de axa sa. Aceasta torsiune genereaza un unghi de rotatie al gantry-ului in raport cu propria axa de revolutie, deci implicit al motorului de frezare . Unghiul respectiv are influienta cea mai mica imediat sub gantry si cea mai mare la capatul cursei Z , adica unde freza ''atinge'' masa. Concret, in Ipoteza 1, unghiul de rotatie al gantry-ului, deci implicit al motorului de frezat fata de perpendiculara pe masa de lucru este 0,0056 grade, care face ca scula de frezat sa se ''deplaseze'' pe orizontal fata de perpendiculara pe masa cu urmatoarele valori: 1) la cursa maxima de 375 mm fata de axul gantry-ului (300 mm sub gantry + 75 mm distanta pana la axul gantry-ului) abaterea orizontala a sculei de frezat fata de perpendiculara pe masa este de 0,037 mm; 2) la 300 mm fata de axul gantry-ului, abaterea pe orizontala a sculei de frezat fata de perpendiculara pe masa este de 0,028 mm; 3) la 250 mm abaterea este 0,023 mm; 4) la 200 mm abaterea este de 0,018 mm; 5) la 150 mm abaterea este de 0,013 mm; 6) la 100 mm abaterea este de 0,0088 mm. Deci daca frezezi la o distanta de 100 mm fata de axa gantry-ului (la 25 mm sub marginea gantry-ului), abaterea pe orizontala a sculei de frezat fata de verticala este sub 1 sutime.

Ipoteza 2: aceiasi parametri, doar ca sectiunea profilului gantry-ului are grosime de 8mm in loc de 5 mm. Atunci: 1) la 375 mm= 0,024 mm; 2) la 300 mm=0,019 mm; 3) la 250 mm=0,015 mm; 4) la 200 mm =0,012 mm; 5) la 150 mm=0,0088 mm

Ipoteza 3: aceiasi parametri, doar ca sectiunea profilului gantry-ului este de 200/200/5 mm. Atunci: 1) la 400 mm fata de axa gantry, abaterea va fi de 0,016 mm; 2) la 350 mm = 0,012 mm; 3) la 300 mm = 0.012 mm; 4) la 250 mm = 0,0096 mm.

Acuma tine de tine ce proiecte vei avea de frezat. pentru orice alt material decat metal, chiar si ipoteza 1 este overkill. Punctul slab nu va fi gantry-ul ci altceva (motor, vibratii, lipsa de alinieri/perpendicularitati/paralelisme, etc, etc). Daca vrei sa frezezi aluminiu te ajuta oricare din cele 3 variante, diferenta fiind ca pentru a avea o abatere orizontala a frezei de sub 1 sutime , in ipoteza 1 trebuie sa ridici piesa de frezat la 275 mm fata de masa, in ipoteza 2 la 225 mm fata de masa, iar in ipoteza 3 la 150 mm fata de masa. Daca vei vrea mai tarziu sa pui un motor mai greu, ipoteza 3 este mai buna, caci unghiul de torsiune se va mari, deci automat si inaltimile de sub gantry pana la care vei putea freza cu o abatere orizontala de sub 1 sutime. Aceasta abatere orizontala de sub 1 sutime este un prag subiectiv pe care mi l-am stabilit eu, lucrand doar cu metale. Pentru 99,99% din proiecte de hobisti, acest prag este ne-necesar. Tu va trebui sa-ti stabileste pragul tau de acceptabilitate; e bine de stiut ca la lemne abaterile se judeca in mm, la plastice in zecimi de mm iar la metale in sutimi.

Aceasta postare a fost editata de steelmind: 03 November 2020 - 10:17 AM

#23

Postat 10 November 2020 - 11:29 PM

Astept cu interes parerile dumneavoastra. O seara buna.

Aceasta postare a fost editata de CnxLast: 10 November 2020 - 11:32 PM

#24

Postat 11 November 2020 - 02:17 PM

CnxLast, la 10 November 2020 - 11:29 PM, a spus:

CnxLast, la 10 November 2020 - 11:29 PM, a spus:

Ideal da. Practic, depinde de corectitudinea cu care faci restul masinii. De exemplu, degeaba tratezi termic daca nu aliniezi corect sinele/suruburile. Pentru asta, iti trebuie niste conditii de lucru si niste scule minimale. E greu sa aliniezi perpendicular axa Z pe XY cu echer de 29 de lei din Bricostore. Pozitia gantry-ului este destul de dificil de aliniat caci ai 3 axe de rotatie de potrivit. Cand pui bailagare intr-o parte, strici alinierea in alta parte. Deci depinde de restul masinii daca merita efortul tratamentului. Pana la urma , ce abateri maxime admise ale unei piese ti-ai propus ? Caci abateri de 3 sutimi sau de 1 zecime inseamna 2 lumi complet diferite.

#25

Postat 11 November 2020 - 10:12 PM

CnxLast, la 10 November 2020 - 11:29 PM, a spus:

CnxLast, la 10 November 2020 - 11:29 PM, a spus:

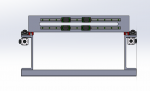

E o intreaga discutie aici. Cum planuiesti sa muti cnc-ul de colo-colo ? Il ridici de sus?(macara); Il ridici de jos ?(transpalet). Este important sa stabilesti asta, caci tine de ce scule ai la dispozitie/inaltimea camerei/accesul pe usa. Felul in care il manevrezi afecteaza alinierile, iar cuvantul cheie aici este TORSIUNEA MESEI (se mai numeste batiu) . Pe urma, cum il reazemi pe sol ? Picioare ? Cate ? Pozitionate unde ? Toate lucrurile astea iti dicteaza sa faci batiul o structura INCHISA, Desenul 3 este o structura deschisa; cand ridici CNC-ul de la sol trebuie sa nu se torsioneze sub propria greutate decat foarte putin (doar in domeniul elastic). Cand il asezi pe sol inapoi, trebuie reglat din picioare caci precis ca placa de beton pe care o sa-l pui este stramba; toate placile de beton sunt strambe cand lucrezi cu sutimi.

#26

Postat 12 November 2020 - 10:17 PM

steelmind, la 11 November 2020 - 02:17 PM, a spus:

steelmind, la 11 November 2020 - 02:17 PM, a spus:

Buna seara. Imi doresc sa pot prelucra pe masina carcasele de rulmenti pentru suruburile cu bile. Acestea ar fi piesele cele mai precise.

#27

Postat 12 November 2020 - 11:17 PM

CnxLast, la 12 November 2020 - 10:17 PM, a spus:

CnxLast, la 12 November 2020 - 10:17 PM, a spus:

Cu motor care are turatie minima 6-8-12.000 rpm vrei sa scoti cota de rulment in otel ? Nu e fezabil.

Aceasta postare a fost editata de steelmind: 12 November 2020 - 11:18 PM

#29

Postat 14 November 2020 - 12:48 AM

#30

Postat 15 November 2020 - 02:41 PM

Multumesc.

Ajutor

Ajutor

Raspuns nou

Raspuns nou

Citare Multipla

Citare Multipla