-am inlocuit motorul de frezat cu unul de 2,2kw cu racire pe aer care a venit cu un convertizor de frecventa aferent <si un set de pensete 1-13 er 20>

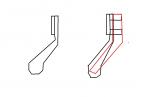

-am intarit si lateralele cu niste gusee late de 100 mm si groase de 30mm <la indicatiile lui "stellmind">

-i-am pus si un perimetru de plexiglas pe niste sine de aluminiu

-i-am aranjat si cablurile alea sa arate mai decent

-i-am inlocuit si motorul pas cu pas pe axa "Z" cu unul mai puternic ca mi-o lua la vale dupa ce i-am montat brosa de 2,2kw care cantareste 6-7 kg <mai vreau sa mai adaug si un amortizor pe gaz pt o mai buna compensare a greutatii ca tot munceste prea tare si motorul nou>.

Acum ca am rezolvat cam toate minusurile pe care le avea am sa-l pun si la treaba ca am pregatit programele la cateva piese destul de interesante (panoplii 3d in lemn esente tari si o pagani huayra in aluminiu), am sa revin cu ceva filmari si poze cu piesele pe care am sa le fac.

Deocamdata am sa pun vreo 3 poze cum arata "jucaria upgradata"

Ajutor

Ajutor

Acest topic e inchis

Acest topic e inchis